ป้องกันอันตราย และสูญเสียทรัพย์สินในโรงงาน ด้วยการตรวจสอบคุณภาพไฟฟ้า

ความปลอดภัยของบุคคล: ระบบไฟฟ้าที่มีปัญหาอาจทำให้เกิดความเสี่ยงต่อความปลอดภัยของคนที่ทำงานในโรงงาน ซึ่งส่วนใหญ่จะมีสาเหตุมาจากกระแสไฟฟ้าลัดวงจร ทั้งนี้กฎกระทรวง กำหนดมาตรฐานในการบริหาร จัดการ และดำเนินการด้านความปลอดภัย อาชีวอนามัย และสภาพแวดล้อมในการทำงานเกี่ยวกับไฟฟ้า พ.ศ. ๒๕๕๘ กำหนดให้เป็นหน้าที่ของนายจ้างต้องดูแลบริภัณฑ์ไฟฟ้าและสายไฟฟ้าให้ใช้งานได้โดยปลอดภัย รวมทั้งต้องจัดให้มีการตรวจสอบคุณภาพไฟฟ้าและจัดให้มีการบำรุงรักษาระบบไฟฟ้าและบริภณฑ์ไฟฟ้าเพื่อใช้งานได้อย่างปลอดภัย

เพิ่มประสิทธิภาพในการผลิต: ระบบไฟฟ้าที่มีปัญหาอาจส่งผลต่อประสิทธิภาพของการผลิต แและการตรวจสอบระบบไฟฟ้าช่วยแก้ไขปัญหาและรักษาความเสถียรในการทำงานของเครื่องจักรและอุปกรณ์ต่าง ๆ

ประหยัดทรัพยากร: การตรวจสอบระบบไฟฟ้าทำให้ลดความเสี่ยงในการเสียค่าใช้จ่ายในการซ่อมแซมอุปกรณ์ระบบไฟฟ้าที่อาจเกิดขึ้น เมื่อผู้ประกอบการละเลยในการตรวจสอบการใช้งาน

การตรวจสอบระบบไฟฟ้า คืออะไร วิธีการตรวจสอบระบบไฟฟ้า ทำได้อย่างไรบ้าง?

การตรวจสอบระบบไฟฟ้า (Inspection)

การตรวจสอบระบบไฟฟ้าเป็นส่วนหนึ่งของ การบำรุงรักษาเชิงป้องกัน (Preventive Maintenance) มีวัตถุประสงค์เพื่อพิจารณาว่าระบบไฟฟ้าหรืออุปกรณ์ไฟฟ้ามีการเสื่อมสภาพหรือจำเป็นต้องได้รับการบำรุงรักษาหรือไม่ การตรวจสอบสามารถแบ่งออกเป็น 2 รูปแบบ:

- การตรวจสอบด้วยสายตา (Visual Inspection)

- การตรวจสอบด้วยเครื่องมือวัด (Inspection Using Measurement Tools)

การตรวจสอบทั้งสองรูปแบบนี้ต้องการความรู้ในการใช้เครื่องมือและการวิเคราะห์ข้อมูลที่ได้จากการตรวจสอบ และสำหรับการตรวจสอบด้วยสายตาและการใช้เครื่องมือ จะมีการแบ่งขั้นตอนการตรวจสอบออกเป็น 3 ส่วน ได้แก่:

- การตรวจสอบทั่วไป

- การตรวจสอบอุปกรณ์แต่ละรายการ

- การตรวจสอบในพื้นที่อันตราย

โดยจะมีการใช้รายการตรวจสอบ (Checklist) ประกอบในการดำเนินการ

การตรวจสอบระบบไฟฟ้าทั่วไป

ขั้นตอนนี้เป็นการตรวจสอบสภาพทั่วไปของระบบไฟฟ้า ซึ่งเป็นการตรวจสอบที่ค่อนข้างง่าย แต่ผู้ตรวจสอบต้องมีความรู้เกี่ยวกับอันตรายจากไฟฟ้าและวิธีป้องกันอย่างเหมาะสม ก่อนสัมผัสชิ้นส่วนใด ๆ ควรมั่นใจว่าไม่มีไฟฟ้าหรือมีมาตรการป้องกันที่เหมาะสมแล้ว รายละเอียดการตรวจสอบทั่วไป ได้แก่:

สายไฟฟ้า: ตรวจสอบความเสียหายของฉนวน เช่น รอยเปลี่ยนสี บวม หรือแตกร้าว หากพบสิ่งผิดปกติ ควรระบุสาเหตุและแก้ไขหรือเปลี่ยนใหม่

เซอร์กิตเบรกเกอร์: ใช้เครื่องวัดความร้อนเพื่อตรวจสอบฉนวนไฟฟ้าสำหรับอุณหภูมิที่ผิดปกติ หากพบความผิดปกติ ให้รีบแก้ไขทันที (โดยระมัดระวังไฟฟ้าดูด) การตรวจสอบด้วยสายตายังสามารถระบุความเสียหายเชิงกล เช่น การแตกหักหรือการเปลี่ยนสีได้

ขั้วต่อหรือจุดต่อสาย: การตรวจสอบเบื้องต้นสามารถสังเกตการเปลี่ยนสีได้ สำหรับการตรวจสอบละเอียด ใช้เครื่องวัดความร้อน ตรวจสอบให้แน่ใจว่าขั้วต่อทั้งหมดแน่นหนา ในกรณีที่มีการดับไฟเพื่อบำรุงรักษา ควรขันขั้วต่อสายให้แน่นอีกครั้ง

การระบายอากาศในห้องไฟฟ้า: ตรวจวัดอุณหภูมิในห้องไฟฟ้า ซึ่งไม่ควรเกิน 40°C วิธีที่ง่ายที่สุดคือการติดตั้งเทอร์โมมิเตอร์ในห้อง หากพบว่าอุณหภูมิสูงเกินไป ให้เพิ่มการระบายอากาศ

การตรวจสอบแบตเตอรี่: ตรวจสอบแบตเตอรี่โดยการวัดแรงดันไฟฟ้าและค่าความถ่วงจำเพาะของกรด (หรือด่าง) สำหรับไฟส่องสว่างฉุกเฉิน ให้กดปุ่มทดสอบไฟจากอุปกรณ์ส่องสว่าง ในการตรวจสอบเบื้องต้นสำหรับแบตเตอรี่ของเครื่องกำเนิดไฟฟ้า ให้ทดลองสตาร์ทเครื่องและตรวจสอบว่าเครื่องสามารถเริ่มต้นได้ง่าย พร้อมทั้งตรวจสอบสภาพและการทำงานของเครื่องประจุแบตเตอรี่

การตรวจสอบระบบไฟฟ้า ตรวจสอบหม้อแปลงไฟฟ้า

ขั้นตอนที่สามารถใช้เพื่อตรวจสอบหรือทดสอบหม้อแปลงไฟฟ้าในโรงงาน

ตรวจสอบภายนอก: การตรวจสอบด้านภายนอกหม้อแปลงโดยการตรวจสอบสภาพทั่วไปของหม้อแปลง เช่น ตรวจสอบสภาพภายนอกว่ามีคราบสนิม การรั่วซึม หรือไม่

ตรวจสอบภายใน: ตรวจวัดค่าฉนวนของน้ำมันหม้อแปลง

ตรวจสอบการรั่วไฟฟ้า: หรือความผิดปกติในชิ้นส่วนภายใน เช่น สายไฟฟ้า สายตัวต่อ และส่วนประกอบอื่น ๆ

ตรวจสอบการทำงานของเทอร์โมมิเตอร์: ตรวจสอบให้แน่ใจว่าเทอร์โมมิเตอร์ในระบบหม้อแปลงทำงานได้อย่างถูกต้อง

การตรวจสอบหม้อแปลงไฟฟ้าเป็นกระบวนการที่สำคัญเพื่อให้แน่ใจว่าระบบไฟฟ้าทำงานได้อย่างปลอดภัยและมีประสิทธิภาพสูงสุด ควรศึกษาคู่มือการใช้งานหรือการปรึกษาวิศวกรผู้เชี่ยวชาญเพื่อทดสอบ เนื่องจากต้องเป็นผู้มีความรู้ ความเข้าใจและประสบการณ์ทราบข้อมูลวัสดุอุปกรณ์ต่างๆที่นำมาใช้กับหม้อแปลงไฟฟ้า เพื่อป้องกันความเสียหายของหม้อแปลงและอันตรายในการใช้งานที่อาจเกิดขึ้นในโรงงานได้

ข้อมูลจาก: คู่มือการตรวจสอบความปลอดภัยระบบไฟฟ้าในโรงงาน (ฉบับปรับปรุง พ.ศ. 2563) กรมโรงงานอุตสาหกรรม

-------------------------------------------------------------------

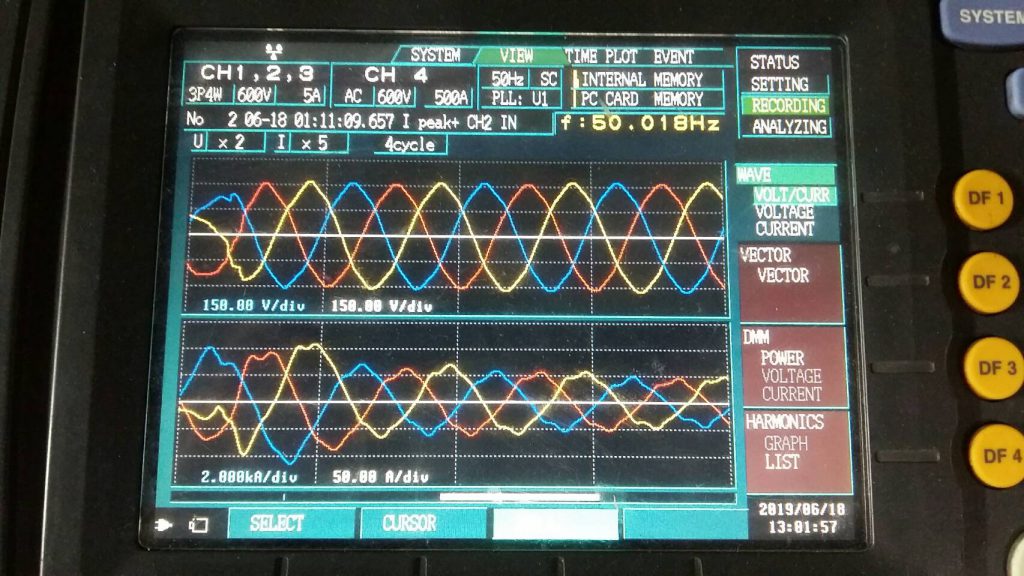

ระบบไฟฟ้าที่มีคุณภาพสูงจะช่วยให้อุปกรณ์ทำงานได้อย่างถูกต้องตามเงื่อนไขที่กำหนด พร้อมทั้งลดการสูญเสียให้น้อยที่สุด ดังนั้น การตรวจวัดคุณภาพไฟฟ้าหรือการตรวจสอบคุณภาพของระบบควรดำเนินการเป็นประจำควบคู่ไปกับการบำรุงรักษาอุปกรณ์ในระบบ ซึ่งรวมถึงการแก้ไขปัญหา Power Factor และ Harmonics ซึ่งเป็นประเด็นสำคัญ ทางบริษัทไซเมสมีเครื่องมือวัดที่ได้มาตรฐานและแม่นยำ สามารถบันทึกค่าพารามิเตอร์ต่าง ๆ เพื่อการวิเคราะห์และแก้ไขปัญหาได้อย่างตรงจุดเครื่องมือที่มีให้บริการ:

- เครื่องวัดคุณภาพไฟฟ้า (Power Quality Measurement Tester)

- เครื่องวัดฮาร์มอนิกส์ (Harmonics Measurement Tester)

- ความสูญเสียทางไฟฟ้าที่เพิ่มสูงขึ้น

- การรบกวนในระบบไฟฟ้า

- ไฟฟ้ารั่วลงดิน แม้ว่าฉนวนไฟฟ้าจะปกติ ส่งผลให้ Ground Fault Relay ทำงาน

- ตัวเก็บประจุไฟฟ้าระเบิดบ่อยครั้งโดยไม่มีสาเหตุที่ชัดเจน

- ปัญหาอื่น ๆ

- Transient over voltage measurement

- Power flow study and record in factory

เคสผลงาน SIMES วิเคราะห์และแก้ไขปัญหาหม้อแปลงระเบิด

SIMES บริการตรวจสอบคุณภาพไฟฟ้า ดูแลระบบไฟฟ้าและทดสอบอุปกรณ์ไฟฟ้าในสถานีไฟฟ้า

SUBSTATION MAINTENANCE >https://www.simes-engineering.com/cpt_service/sustation-maintainance/

ตรวจสอบระบบป้องการฟ้าผ่าภายในอาคาร

LIGHTNING PROTECTION SYSTEM > https://www.simes-engineering.com/cpt_service/lightning-protection-system-inspection/

ป้องกันปัญหาเพลิงไหม้ในโรงงาน ด้วยการตรวจสอบความร้อน

THERMOSCAN INSPECTION > https://www.simes-engineering.com/cpt_service/thermoscan-inspection/

-------------------------------------------------------------------

หากโรงงานของท่านผู้ประกอบการ ต้องการ ตรวจสอบคุณภาพไฟฟ้า ซ่อมบำรุงรักษาระบบไฟฟ้า ติดตั้งอุปกรณ์ไฟฟ้า ทำ Partial Discharge ปรึกษาเราฟรี

Simes Engineering มีทีมวิศวกรเชี่ยวชาญมากกว่า 35 ปี ติดต่อเราได้ที่เบอร์

081-820-8835

081-914-6766

02-882-8968

หรือผ่าน Facebook : https://www.facebook.com/simesengineeringco